气门是四冲程发动机配气机构的重要零件之一,它的工作性能是否良好,直接影响着发动机动力的正常发挥。气门的工作条件非常恶劣,不但要承受高温气体腐蚀、气门落座冲击力、气体压力、因温度梯度而产生的热应力及盘部锥面热胀应力,而且还要承受高温,进气门一般承受的温度高达300℃~400℃,排气门承受的温度高达600℃~800℃。

某四缸汽油机在进行300h冷热冲击试验时,动力性能突然降低并且伴有异响,拆机发现一缸排气门在颈部断裂,排气门盘部已经掉入燃烧室,下面就对此故障进行分析。首先对故障件分析,然后在断口处提取样品进行化学成分、金相组织分析,并对断口处进行硬度分析,又经过温度场试验检测后查出原因,最后对排气门进行改进设计并试验验证。

一、排气门颈部断裂的原因主要有:

1)排气门质量问题,零部件尺寸、化学成分或者力学性能等不符合设计要求;

2)排气温度高于排气门所能承受的温度,导致热疲劳断裂;

3)气门座圈脱落,造成气门单边落座而造成交变弯曲应力,导致颈部断裂;

4)气门与气门导管间隙过大,导致气门在运动过程中摆动造成气门杆部磨损,温度升高,气门落座不正,受力不均匀,最终导致颈部断裂;

5)气门弹簧折断或者气门锁夹脱落导致气门直接掉入气缸,活塞撞气门造成断裂。

经过初步排查,气门座圈没有脱落,气门与导管间隙符合要求,气门弹簧和锁夹正常,排除了3),4),5)原因造成的断裂,因此继续从产品质量和排温方面进行排查。

二、故障件分析

排气门断裂位于气门盘部与杆部的过渡位置,此处是气门的应力集中点,同时也是高温集中点,是气门较容易出现失效的部位;观察气门杆部与摇臂接触面磨损均匀且轻微,未见表面碰伤;气门锁夹槽未见磨损与碰伤,且锁夹槽完好无损;杆部靠近颈部区表面有横向弯曲疲劳纹,气门杆部有轻微的偏磨情况;头部已被撞击破碎变形,是气门断裂后掉入燃烧室导致。进一步对断裂源进行分析,断面上存在较多台阶,从图中箭头所示处开始按逆时针方向观察,台阶越来越高;同时对各个扩展平面大小进行观察,图中箭头所示区的平面最大,逆时针方向各扩展平面越来越小,从而说明气门受到周向疲劳,而且箭头所示区为主裂源区,此断裂属于多源疲劳断裂。同时发现断面及颈部有积碳层,而且有的已剥落,如图6所示,说明气门断裂处受到高温氧化。

三、化学成分分析

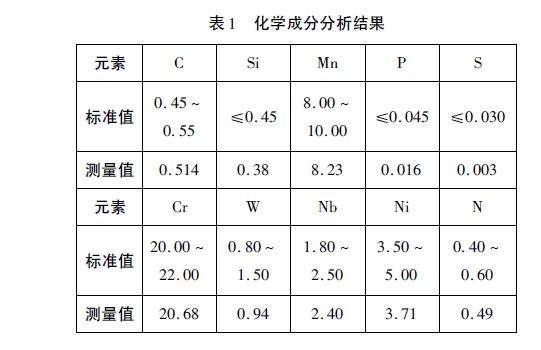

如果气门所用材料的化学成分不符合设计要求,将可能加速气门的疲劳断裂。因此,对该气门化学成分进行分析检查。该排气门盘部采用的材料是21-4NWNb,在裂纹源处沿轴向取样,进行化学成分检验。检测结果见表1,符合标准要求。

四、金相分析

观察分析断裂处周围的金相组织是否正常,在主断裂源处纵向取样长约25mm,观察断口处及杆部表面均有不同深度的氧化层,主裂源区氧化层深度与颈部表面氧化层相近,深度为0.033mm,如图7所示,近断口处显微组织奥氏体晶界有熔解,碳化物是重新分布后的粒状珠光体组织,即中温软化组织,说明气门工作温度较高,超过21-4NWNb材料的使用温度700℃。进一步检测取样的硬度,技术要求中杆部的硬度要求是(35~40)HRC,在取样中采集三个点的硬度,发现硬度低于要求值,高温已经导致气门硬度降低,检测结果见表2。

进一步分析,金相显微组织显示气门工作温度较高,是高温时效过程,奥氏体晶界被熔化,碳化物被球化,碳氧化物重新分布,组织转变成粒状珠光体组织,改变了基体中合金元素M23C6的组成,导致21-4NWNb材料的高温持久性能大大降低,同时高温也加速基体材料氧化腐蚀,在气门颈部易形成疏松、氧化层,加上气门有偏磨,气门工作时在颈部产生很大的应力集中,在气门较薄弱的部位形成裂纹源,加上交变的弯曲应力和过热综合作用产生的多源疲劳,从而大大缩短了气门的使用寿命。

五、受力分析

因为气门断裂也有可能是因为气门所承受的拉伸力高从而加速失效,所以用一台同型号的发动机进行100h试验,拆机后发现排气门颈部直径尺寸由Φ5.5mm降为Φ5.1mm,如图10所示。通过检测,杆颈伸长为0.17mm,低于理论伸长量0.55mm,因此排除了拉伸力太大造成的失效。

以上就是正航仪器工程师们总结出来的关于发动机排气门断裂失效分析的相关原因,更多信息,有待完善,同时我们也期待与您的合作交流!(正航仪器编辑,未完待续)http://www.zhsysb.cn

粤公网安备 44190002002768号

粤公网安备 44190002002768号